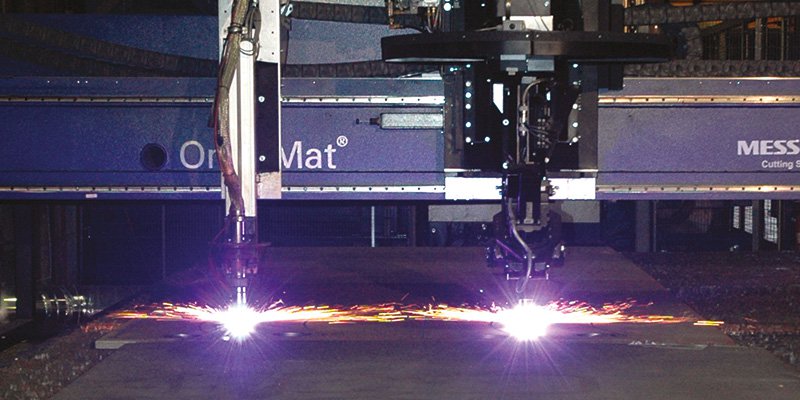

Corte plasma

Programação das máquinas de corte plasma com o software Almacam Cut

Muito presente nas indústrias que utilizam chapas semi-espessas, em particular a construção naval, a Alma adquiriu uma vasta experiência do corte plasma. Esta tecnologia serviu de base a várias inovações dos métodos de programação inventados pela Alma: corte contínuo sem saída de corte, programação de chanfros, etc. Além do corte plano, os softwares Alma para corte 3D ou corte com chanfros integram igualmente os processos de corte plasma.

Processo tecnológico

O corte plasma é um processo de corte por fusão localizada através de um arco elétrico. A energia é concentrada sob a forma de um jato de gás ionizado – o plasma – propulsado a altíssima velocidade em um ponto preciso da superfície metálica da peça. A energia térmica do arco (até 20.000°C) e cinética do jato fazem fundir o metal no ponto de impacto e expulsam o metal fundido para fora do corte.

Principalmente utilizado para chapas de espessura média (10 a 30 mm), este processo pode cortar todos os materiais eletro-condutores de uma espessura de 0,5 mm a 160 mm e com uma precisão de cerca de 0,2 mm e permite a realização de chanfros. Amplamente utilizado na indústria naval, as principais vantagens do processo são: deformação minimizada, grande velocidade de corte para chapas finas ou médias, possibilidade de utilização de várias tochas, poucas rebarbas nos materiais cortados, etc.

Vantagens e benefícios do Almacam Cut para o corte plasma

O desempenho do Almacam Cut no corte plasma deve-se principalmente à perfeita integração das exigências tecnológicas, ao domínio das máquinas ou dos processos específicos (encontrados particularmente na indústria naval), assim como à sua capacidade de funcionar de maneira completamente automática.

Economia significativa de material

- Percentual de perda altamente reduzido graças ao desempenho do aproveitamento automático, com a escolha entre diferentes estratégias.

- Gerenciamento otimizado de retalhos e chapas de qualquer formato.

Tempo de programação reduzido ao mínimo

- Possibilidade de funcionamento 100% automático do software.

- Gerenciamento de arranjos e pré-posicionamentos (kits) repetitivos permitindo a reutilização de programas já otimizados.

- Atribuição de informações tecnológicas aos contornos, evitando interferir na geometria (entradas de corte, chanfros, etc.)

Economia de consumíveis

- Redução do número de perfurações na chapa graças a diferentes métodos: corte contínuo (pontes), corte comum, etc.

Tempos de ciclo otimizados e segurança total

- Cálculo otimizado da trajetória de corte.

- Redução dos tempos de ciclo graças a diferentes métodos que permitem evitar a perfuração por contorno: pontes entre peças, corte comum.

- Posicionamento automático das entradas de corte para evitar colisões com as peças já cortadas.

- Gerenciamento do sistema de controle da altura em caso de corte reto ou com chanfro.

Controle total do processo tecnológico e das máquinas complexas

- Pilotagem dos cabeçotes de chanfro programáveis com preparação automática do programa: cálculo da ordem das passagens e dos offsets, geração automática dos loops de reconfiguração ou das novas entradas de corte, geração de um contorno externo para levar em conta o espaço máximo ocupado pela peça no aproveitamento, atribuição das condições de corte em função do ângulo.

- Pilotagem de todos os processos combináveis com o corte plasma: sistemas de perfuração, de jato de areia, de marcação (marcação alfanumérica por jato de tinta ou plasma, etc.)

- Pilotagem das máquinas combinadas (plasma e perfuração).

- Pilotagem de máquinas complexas: máquinas para usinagem de painéis planos na indústria naval, máquinas que permitem o corte simétrico, marcação da face de baixo, “pseudo corte paralelo”, etc.

Uma abordagem que contribui para maximizar a qualidade das peças cortadas

- Consideração da deformação térmica da chapa graças a diversas funções automáticas ou semi-automáticas: sequência de corte específica para repartir o calor pela chapa, etc.

- Entradas de corte (posição, tipo, comprimento e ângulo) automáticas em função do material e da espessura e correção automática das entradas incorretas.

- Recobrimento no fim do corte para evitar fenômenos de rebarba.

- Perfeito gerenciamento dos parâmetros em função das condições de corte utilizadas (gás, amperagem, bico).

- Controle do corte de furos circulares.

Métodos que facilitam a movimentação na oficina

- Métodos de aproveitamento em função de grupos de prioridade, que facilitam a triagem das peças durante sua evacuação.

- Corte do esqueleto para facilitar a evacuação das aparas.

- Utilização de grampos para manter presos certos contornos internos e evitar problemas de deformação durante a movimentação das peças.