Pilotar o corte das chapas no posto de oficina e planejar a carga das máquinas

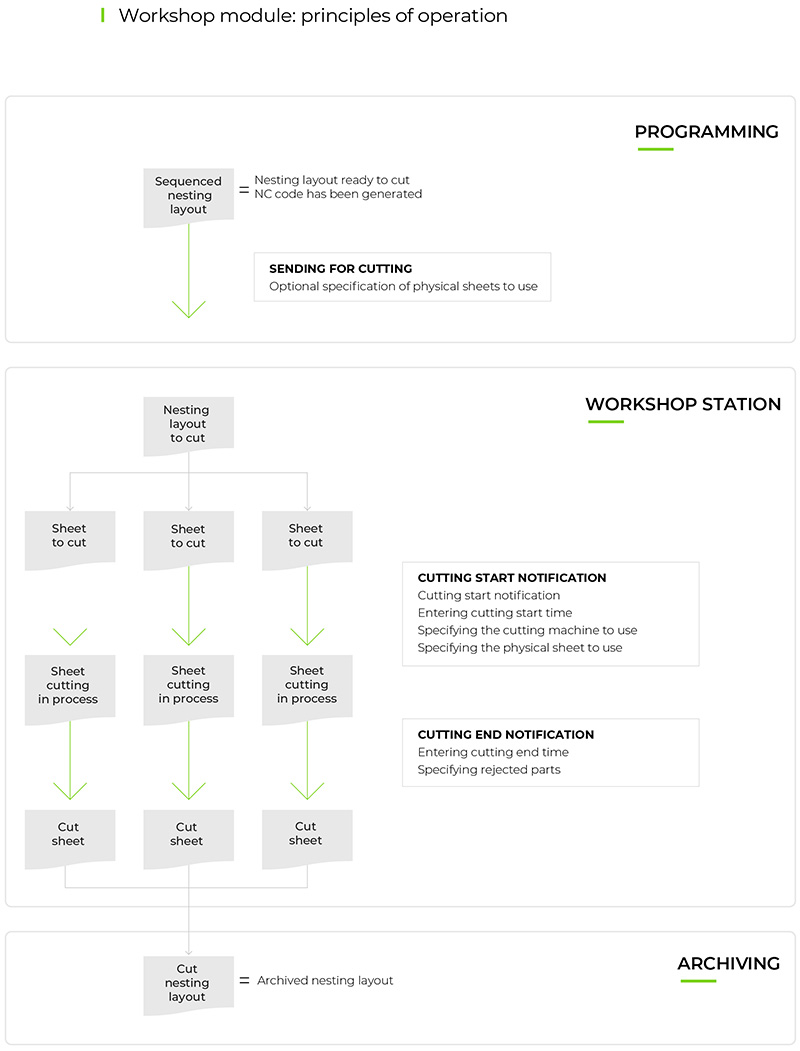

Este módulo do Almacam permite que os operadores das máquinas notifiquem o início e o fim do corte de cada chapa nas máquinas de sua responsabilidade.

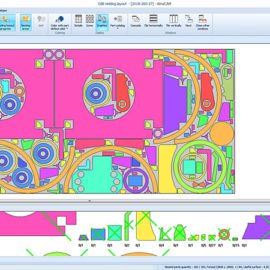

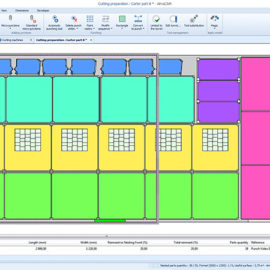

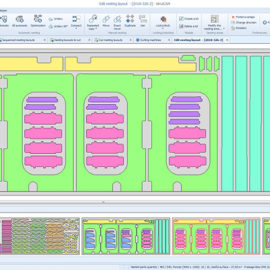

Para escolher a ordem das chapas a cortar, os operadores dispõem, para cada uma delas, do programa CNC a utilizar, da ficha oficina correspondente, do tempo de ciclo calculado ou também das datas de produção das peças.

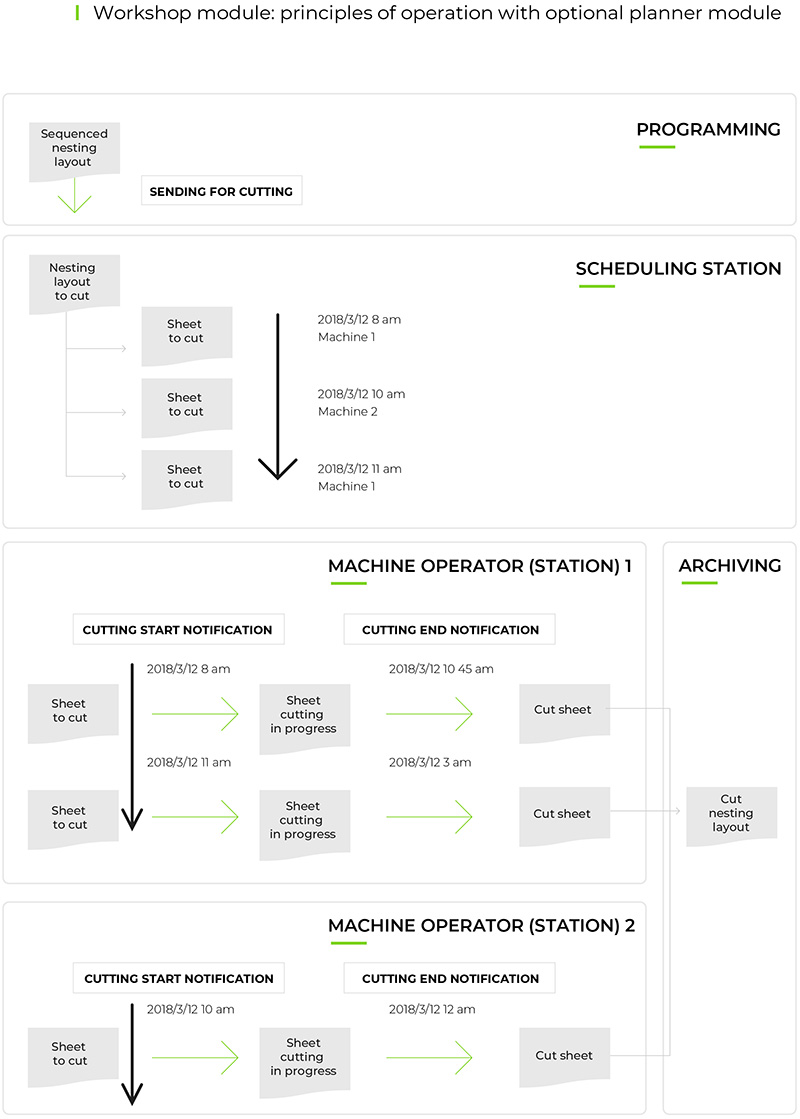

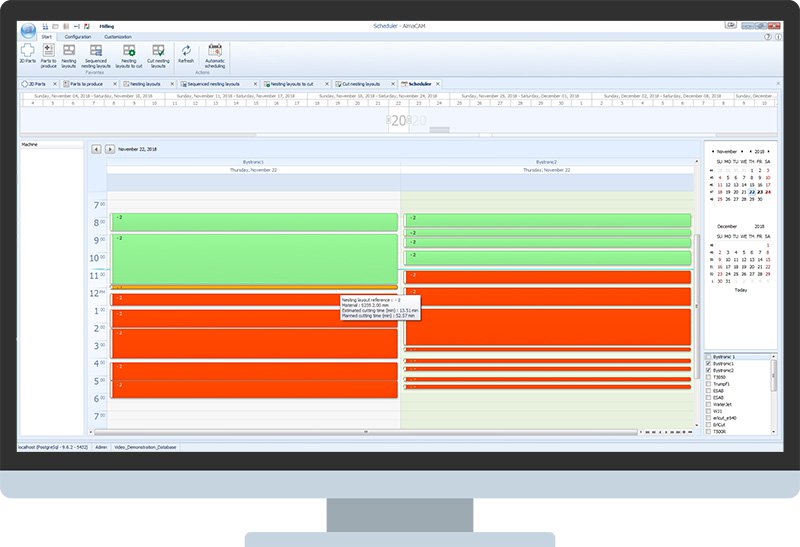

Se o responsável pela oficina tiver planejado as chapas a cortar no planejador, os operadores receberão também o planejamento dos programas a lançar, com as datas de início de corte previstas.

Na utilização do Almacam com a gestão do estoque, os operadores das máquinas podem escolher a chapa física a utilizar (a mais acessível na oficina). Também podem, terminado o corte, declarar as sucatas ou as peças que não cumprem as normas de qualidade.

Uma total rastreabilidade das peças produzidas e das chapas utilizadas

A utilização do WorkshopSeat assegura uma total rastreabilidade das peças produzidas. A carga de trabalho do conjunto das máquinas de corte de um local de produção é visualizada e planejada em um calendário. Isto permite ajustar da melhor maneira a utilização do parque de máquinas e otimizar a produção.

Uma flexibilidade ainda assim necessária

Um processo totalmente integrado e seguro

Uma utilização simples e guiada

Ferramentas de otimização da produção e de pilotagem da atividade de corte

Numerosas outras usos possíveis