A Thiévin escolheu a programação off-line da Alma para sua nova célula de soldagem robotizada de dois robôs.

A Thiévin, uma PME familiar que concebe e fabrica uma gama muito diversificada de produtos destinados ao mercado agrícola, de obras públicas e do ambiente, possui uma longa experiência em soldagem robotizada. Para soldar mais rapidamente peças complexas e volumosas, ela acaba de investir em uma nova célula robótica Yaskawa composta por dois robôs capazes de trabalhar conjuntamente sobre uma mesma peça. A OLP se impôs rapidamente como a única solução viável para programar este tipo de peças e reduzir significativamente os tempos de programação.

A sociedade Thiévin nasceu na cidade de Saint Mars la Jaille (no departamento Loire Atlantique) no início dos anos 80. A partir de sua atividade original de fabricação de reboques e acessórios agrícolas, a empresa soube diversificar suas atividades e se desenvolver graças a uma escuta atenta de seus clientes e uma organização industrial extremamente flexível. Hoje, a Thiévin concebe e fabrica uma ampla gama de produtos: reboques agrícolas, caçambas para obras públicas, plataformas para palha, acessórios de manuseio e baldes para carregadoras frontais e telescópicas, caçambas diversas, contentores e caixas, etc… A empresa, que emprega 160 trabalhadores, beneficia de um equipamento industrial muito moderno. A maquinaria de produção é principalmente constituída por uma máquina de corte laser, cisalhas, dobradeiras, prensas de dobra, uma laminadora, robôs de solda, postos de soldagem em modo semi-automático (aço, alumínio, aço inoxidável), um centro de usinagem e uma cabine de pintura.

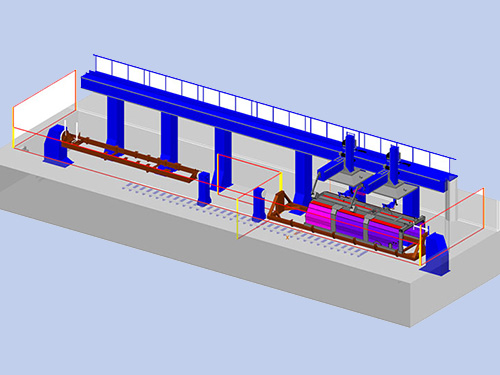

Uma célula robótica sob medida para soldar peças muito volumosas

A Thiévin integrou a robótica há aproximadamente 15 anos. A empresa está hoje equipada com três células de solda robotizada Yaskawa (Motoman). A mais recente, que acaba de ser colocada em serviço, é uma das raras deste tipo na França. Ela compreende dois robôs montados em um pórtico de 26 m e capazes de intervir em duas estações. Os dois robôs trabalham na mesma peça com sequências e instruções sincronizadas. Os robôs possuem cada um três eixos externos X, Y, Z (os três eixos de translação do pórtico: transversal, longitudinal, vertical) e dois posicionadores de um eixo de rotação cada um, ou seja 4 eixos externos por robô. Esta instalação extremamente elaborada se destina a soldar peças de grandes dimensões ou muito volumosas que até agora eram soldadas manualmente. O objetivo consiste em diminuir ao máximo os tempos de fabricação: os dois robôs soldam simultaneamente e quando trabalham em uma das estações, uma peça pode ser carregada ou descarregada na segunda estação.

Mas como programar esta célula robotizada complexa? Programar as peças em questão por aprendizagem provocaria grandes dificuldades, tendo em conta seu grande tamanho e a dificuldade de acesso a certas zonas para os operadores. Por outro lado, a programação por aprendizagem de robôs “gêmeos” é mais complexa: neste caso preciso, implicaria em gerenciar simultaneamente 19 eixos! O que no final representaria várias semanas de programação… « Todas as condições estavam então reunidas para integrar a programação off-line, explica Cédric Duret, responsável pela manutenção e encarregado do projeto de robótica: programar nas melhores condições a partir do modelo CAD, poder estudar com calma os movimentos simultâneos dos dois robôs graças à simulação, reduzir muito significativamente os tempos de programação e ao mesmo tempo liberar tempo produtivo para o robô. E isto ainda mais quando as peças em questão são produzidas em pequenas séries, ou até mesmo à unidade. ”

Conhecendo os princípios da programação off-line e a Alma, um dos únicos desenvolvedores independentes deste tipo de softwares, Cédric Duret e seus responsáveis desejaram estudar detalhadamente a solução da Alma uma vez definido o projeto robótico. Ficaram rapidamente convencidos de que o software act/weld resolveria sua problemática.

Todas as condições estavam reunidas para integrar a programação off-line: programar nas melhores condições a partir do modelo CAD, poder estudar com calma os movimentos simultâneos dos dois robôs graças à simulação, reduzir de modo significativo os tempos de programação e ao mesmo tempo liberar tempo produtivo para o robô.

Graças a este novo investimento, estimamos poder dividir por 2,5 a 4 o tempo de fabricação destas peças em relação à soldagem manual.

Um arranque bem sucedido para a programação off-line

O software foi colocado em funcionamento em fevereiro de 2014, uma vez instalada a nova célula robótica. Duas etapas decisivas para o êxito da PHL foram realizadas com sucesso: a calibração mecânica da célula robótica na presença dos técnicos da Yaskawa e da Alma, em seguida a calibração de software (atualização da célula virtual em relação à célula real) com a Alma e o pessoal encarregado do projeto na Thiévin.

Em paralelo, uma formação aprofundada sobre o software foi dispensada, seguida por uma segunda fase de otimização da programação e dos parâmetros de solda. Para o bom desenrolar do projeto, Cédric Duret insistiu na importância do acompanhamento oferecido pela Alma durante toda a fase de colocação em funcionamento, em estreita colaboração com o construtor dos robôs. A pessoa dedicada à PHL tinha uma boa experiência em robótica, o que é um fator de sucesso suplementar.

A empresa não dispõe ainda do recuo necessário para avaliar a nova célula robotizada e a PHL, mas espera muito da ferramenta da Alma. “Tendo em conta o que vimos e aprendemos do software, podemos esperar ganhos de tempo consideráveis em programação”, prevê Cédric Duret. “Graças a este novo investimento em robô e software, estimamos poder dividir por 2,5 a 4 o tempo de fabricação destas peças em relação à solda manual empregada até agora”, conclui ele.