Características obrigatórias para um software CAD/CAM eficiente para construção naval

Em vários aspectos importantes, a construção naval difere de outras indústrias que constroem grandes estruturas. Por quê? Quais são as especificidades destes setores? Para ser eficaz, quais são as capacidades de um bom software CAD/CAM para construção naval?

Tendo trabalho durante mais de 40 anos com as equipes de engenharia que necessitam de soluções CAD e CAM, na Alma, conhecemos as capacidades essenciais para um projeto de construção naval. Ler mais.

O que torna a construção naval diferente?

A construção naval se destaca porque os navios e as estruturas offshore começam geralmente o processo de engenharia antes que o projeto seja totalmente aprovado, e a construção começa antes que a engenharia esteja concluída. Isso requer validação do trabalho de engenharia pré-existente e das seções construídas ao implementar as alterações necessárias.

Além disso, a construção naval é regida por normas específicas e órgãos reguladores exclusivos do setor. Diferentemente das grandes instalações em terra, cada navio opera em diversos contextos ambientais, políticos enquanto viaja pelo mundo, acrescentando camadas de complexidade não encontradas em outros projetos de construção de grande escala.

Nesse contexto, os softwares CAD e CAM são cruciais para garantir um estaleiro bem-sucedido ao agilizarem o projeto, aumentam a precisão e otimizam os processos de produção.

Um bom software CAD/CAM deve…

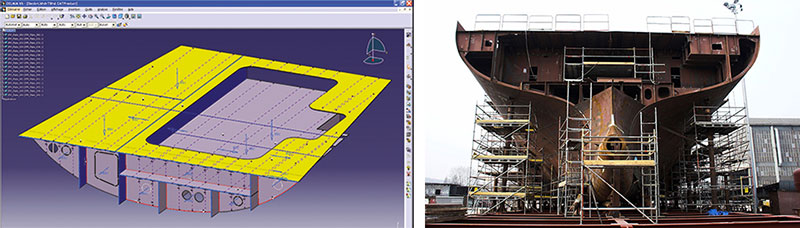

Considerar como o navio é construído

Inicialmente, é importante compreender como os navios são feitos, porque isso determina os dados (peças a cortar, estoque de chapas e retalhos). Um navio é composto por blocos, montados progressivamente a partir do meio, para obter um bom equilíbrio. Cada bloco é composto por subconjuntos que, por sua vez, são compostos por pavimentos e paredes.

É por isso que é geralmente recomendado organizar os dados em blocos diferentes nos mesmos esquemas de encaixe. É importante não complicar a logística, que já é muito exigente e simplificar a triagem das peças cortadas para poderem ser enviadas para os subconjuntos onde devem ser soldadas.

Do mesmo modo, as necessidades de material, frequentemente calculadas antes da conclusão do projeto de pormenor do navio, com base nas primeiras versões das peças resultantes do CAD, serão utilizadas para definir os estoques de chapas necessários para cada bloco, tendo em conta que os retalhos recuperáveis podem, por vezes, ser transferidos de um bloco para outro.

Integração ao ambiente de TI do estaleiro

No setor naval, a solução CAM é o elemento final da cadeia de fabricação e, portanto, deve se comunicar com todos os sistemas de gerenciamento de informações usados pelo estaleiro. Isso envolve a importação das geometrias das peças a serem cortadas — sobre as quais falaremos logo a seguir —, mas também a importação da lista de peças a serem produzidas, com suas informações de produção (quantidade, data mais recente, etc.), que geralmente são fornecidas por um sistema MRP ou PLM, independente do CAD. Da mesma forma, o estoque de chapas metálicas é geralmente gerenciado por um MRP o qual o software CAM fará interface, para importar chapas metálicas encaixáveis.

Em troca, os resultados do agrupamento (quais peças foram cortadas, de quais chapas, quais retalhos reutilizáveis foram gerados) devem ser exportados para informar o MRP ou o PLM. Os programas NC a serem cortados também devem ser disponibilizados em uma estação de trabalho da oficina, juntamente com um documento da oficina, muitas vezes personalizado, contendo todas as informações relevantes (identificação da chapa a ser cortada, tempo de usinagem, lista de peças cortadas, etc.), para que o operador da máquina possa iniciar o programa de corte.

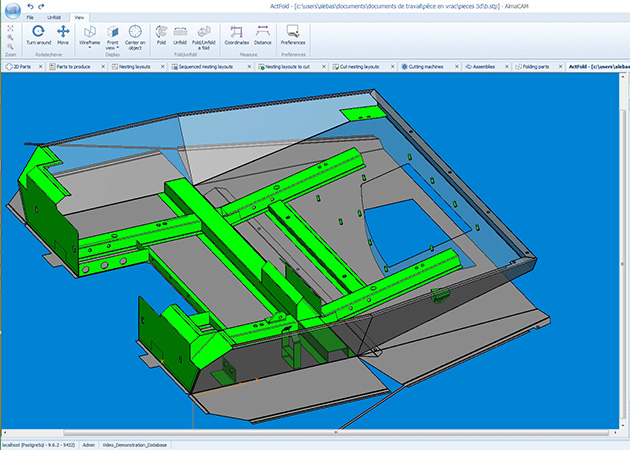

Recuperação de dados geométricos e de maquinagem

Desde o primeiro projeto de construção naval, começamos a definir um formato neutro para troca de dados com ferramentas CAD para uma integração fácil. Depois, com o passar do tempo, desenvolvemos interfaces com todos os sistemas no terreno, de modo que hoje podemos trabalhar com qualquer estaleiro, independentemente do CAD que tenha escolhido utilizar. Importamos as geometrias que descrevem as peças a cortar, se necessário separando-as no caso de um DXF com várias peças, e recuperamos todos os dados de máquinas mais utilizados.

Estes dados podem ser os diferentes processos de marcação e retificação, a grande variedade de textos que indicam o nome dos reforços a soldar, os eixos do navio, as linhas de dobragem, as propriedades de chanfro aplicadas a cada aresta etc. É de notas, no entanto, que ao implementar a nossa solução, para além da importação da geometria e maquinação que caracterizam uma peça, é quase sempre necessário adaptar o processo de importação e exportação das peças a cortar ao processo operacional do estaleiro. Por exemplo, como devem ser geridas as modificações das peças? É necessário invalidar sistematicamente as disposições de aproveitamento afetadas por uma peça modificada, ou é melhor permitir que o utilizador o faça?

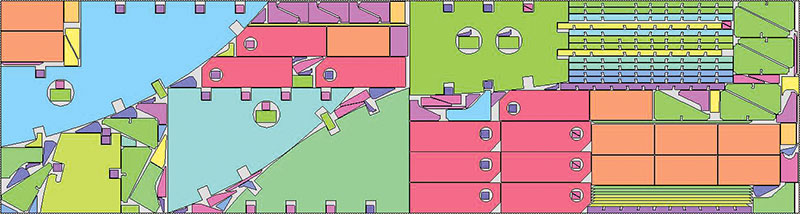

Automatização do aproveitamento de peças e caminhos de corte otimizados

Considerando a quantidade de peças de chapa metálica que compõem um navio, a economia de material que o software CAM pode proporcionar é o principal argumento para mudar o software de nesting. Porque há sistemas de nesting muito eficazes como o do Almacam, e outros ruins. Vale a pena observar que, em termos navais, um ganho de 1% no uso de material pode se traduzir em uma economia de várias centenas de milhares de dólares na produção anual do navio.

Um fornecedor de software de soluções e de aproveitamento de CAM conseguir comprovar sua experiência e propor que você faça um benchmark com base em peças reais. É uma maneira factual de você ver o valor agregado do aproveitamento eficaz.

Na Alma, o desenvolvimento de algoritmos de aproveitamento tem sido o principal motivo desde 1979. Os 30.000 usuários da Alma em todo o mundo são a prova de que nossos algoritmos de aninhamento são certamente os melhores. Hoje, uma equipe dedicada de engenheiros está trabalhando nesse tópico, aprimorando continuamente os algoritmos e desenvolvendo novos, para reduzir ainda mais a queda percentual.

Domínio completo do corte por plasma, corte de chanfros e marcação

Qualquer solução CAD/CAM para a construção naval deve-se considerar as especificidades associadas ao setor e às máquinas mais utilizadas. Assim, é particularmente importante dominar o corte por plasma (a técnica mais utilizada devido à espessura das chapas a cortar).

Assim, entre as funcionalidades mais frequentes utilizadas, encontramos o corte continuo (pelas em ponte para minimizar o número de entradas e, pelo tempo de maquinagem), a gestão das cintas de chapa (deixando certas aberturas presas à peça para as necessidades de transporte) e o corte do esqueleto (para o evacuar mais facilmente).

No setor da construção naval, é igualmente necessário ter capacidade de gerir as máquinas que produzem chanfros e de gerir as operações associadas (multi-passos, verificação da altura, loops de reconfigurações, etc.), bem como as unidades de marcação específicas. Estas operações permitem, nomeadamente, a rastreabilidade de todos os tipos de textos utilizados na montagem ou na soldagem das peças.

Gerenciamento de máquinas especiais

Mas o fator que mais contribui para o nosso sucesso na construção naval é a nossa capacidade de gerir máquinas especiais. Para isso, deve apoiar-se numa solução aberta, que permite utilizar as funcionalidades de base do software CAD/CAM para desenvolver aplicações completamente personalizadas.

Por exemplo, com o Almacam, pode gerir linhas de máquinas ‘’planas’’. Estas máquinas montam e soldam chapas para depois cortar uma peça particularmente grande que constitui um convés do navio e, por fim, soldar as seções ou os reforços para garantir a rigidez e a planura perfeita. A máquina utilizada para efetuar o corte pode igualmente ser utilizada para efeturar outras operações, como a retificação, a marcação, o traçado de texto e a chanfragem.

Outro exemplo de máquinas especiais geridas pela Almacam são máquinas ‘’simétricas’’. Algumas máquinas simétricas podem marcar/cortar simultaneamente peças de bombordo e de estibordo ‘’praticamente’’ idênticas. Outras são máquinas ‘’assíncornas de dupla cabeça’’ que podem cortar simultaneamente a parte superior e inferior da mesma peça sem que as arestas de corte sejam exatamente paralelas.

Automatizar o funcionamento do software

Outra particularidade da construção naval é a enorme quantidade e variedade de peças que tem de ser encaixadas e cortadas. Isto permite-nos aperfeiçoar os nossos algoritmos de nesting automático e, de uma forma mais geral, exige que o seu funcionamento seja o mais automatizado possível: isto reduz o tempo de programação e os riscos de erro.

Assim, a grande maioria dos projetos que implementamos são estruturados em torno das seguintes fases, realizadas e sequenciadas automaticamente:

- Importação de peças com preparação da maquinaquem,

- Criação das ordens de arranque (agrupamento por material/espessura/bloco)

- Nesting e geração dos arquivos NC em modo batch.

Numa última fase opcional, as ordens de arranque são encerradas para declarar as peças cortadas e disponibilizar os retalhos gerados pelos layouts de colocação. É igualmente importante notar que os documentos disponibilizados automaticamente aos operadores e programadores das máquinas são quase sempre personalizados, nomeadamente para responder à necessidade de identificar as peças cortadas e facilitar a triagem.

A nossa gama de softwares Almacam para o corte e a soldagem 2D e 3D responde perfeitamente a estas exigências específicas da construção naval.

Gerir os processos de corte linear e de solda robotizada

Como já foi referido, um navio é constituido por chapas e seções montadas por soldas, em que o principal objetivo das seções é reforçar a estrutura do navio. Os cabos e as tubagens são colocadas nos subconjuntos ou blocos. Os acessórios interiores são instalados o mais cedo possível, mas após a monatagem dos primeiros blocos.

Neste processo, o Almacam é utilizado não só para encaixar e cortar as peças das chapas, mas também para otimizar o corte das seções. Assim, desenvolvemos diversos algoritmos de aproveitamento das seções para maximizar a utilização das barras de matéria-prima, respeitando as exigências impostas pelas máquinas que gerimos (serras ou robôs).

Além disso, para completar o nosso know-how, exploramos as questões de soldas ligadas especificamente à construção naval. O software Almacam Weld inclui numerosas funcionalidades de reconhecimento geométrico automático de formas 3D e de geração de tarefas de soldas, permitindo-nos responder às necessidades de programação offline dos robôs de soldas.

E a equipe que o acompanha?

Para que o seu projeto de estaleiro tenha sucesso, os especialistas que o acompanham devem ter uma forte abordagem de parceria e o compromisso de lhe fornecer um serviço de alto nível.

Para além das capacidades técnicas do nosso software CAD-CAM, a reputação da Alma é o resultado de competências adquiridas ao longo dos anos, graças a relações de confiança com os nossos clientes e a parcerias sólidas com diferentes intervenientes no mundo da construção naval, nomeadamente fornecedores de soluções CAD e PLM.

Esta experiência foi adquirida progressivamente ao longo de mais de 40 anos e foi transmitida a todas as equipes comerciais e técnicas da nossa rede. Permite-nos abordar qualquer projeto de construção naval no mundo com confiança e tranquilidade. Conhecemos bem não só as questões gerais da construção naval, mas também as especificidades associadas aos diferentes tipos de navios ou à localização do estaleiro.

Trabalhamos com os maiores construtores europeus de navios de cruzeiro e fornecemos equipamentos a muitos construtores de navios militares e de transporte de carga, em todo o mundo (Brasil, EUA, França, Itália, Alemanha, China, Índia, Indonésia, Coreia, Japão, etc.)

Por que é que a Alma é líder do mercado de CAD/CAM de corte para construção naval?

A empresa Alma começou a explorar o mundo da construção naval em 1982. Nessa altura, o estaleiro francês de Saint-Nazaire estava à procura de uma forma de minimizzar as suas perdas de material. A Alma tinha acabado de desenvolver poderosos algoritmos de aproveitamento automático. Este foi o ponto de partida para uma colaboração duradoura em torno do software Almacam. Desde então, a ferramenta CAM foi continuamente melhorada da equipe de especialistas da Alma adquiriu uma sólida experiência. Atualmente, o Almacam tornou-se a referência de confiança para os estaleitos navais.

Minimizar as perdas de material, o primeiro objetivo na origem da solução Almacam

A Alma começou a explorar o mundo da construção naval em 1982. Nessa altura, o estaleiro Chantiers de l’Atlantique de Saint-Nazaire procurava uma solução para minimizar as suas perdas de material. Tendo em conta as toneladas de aço utilizadas para construir um navio cruzeiro, isso representava uma poupança mais do que substancial. A Alma tinha acabado de ser criada, com o objetivo de promover junto da indústria os algoritmos de aproveitamento automático desenvolvidos no âmbito de um projeto de investigações da Universidade de Grenoble. Este foi o ponto e partida não só para a nossa colaboração de longa data com o estaleiro Saint-Nazaire, mas também para o desenvolvimento e implementação do nosso software cutting CAD/CAM para a construção naval em todo o mundo. Atualmente, este software permite-os responder a todas as necessidades específicas da construção naval e ser reconhecidos como o principal interveniente no CAD/CAM da construção naval aplicado ao trabalho de chapa.