Para escrever este artigo, entrevistamos a nossa equipe de engenheiros e um dos nossos especialistas em construção naval.

No complexo e competitivo mundo da construção naval, a maximização da eficiência e a minimização do desperdício não são apenas objetivos — são essenciais para o sucesso. O nesting, o processo de organização de várias peças num determinado espaço para minimizar os desperdícios, é uma estratégia fundamental que pode fazer uma diferença significativa. Este artigo explora como estratégias eficazes de nesting podem transformar as operações do estaleiro, reduzindo custos, poupando tempo e promovendo a sustentabilidade. Ao compreender a diferença entre um nesting eficiente e um não eficiente, e o impacto que este tem nos resultados e no ambiente, os estaleiros podem manter-se à frente numa indústria exigente. Leia mais.

Diferenças entre um eficiente e outro não eficiente

A funcionalidade de nesting é a base de um bom software CAM e assenta em algoritmos. A diferença entre uma estratégia de nesting ruim e eficiente reside na sofisticação dos algoritmos e no aperfeiçoamento contínuo a que são sujeitos. O aproveitamento eficiente utiliza algoritmos poderosos que podem analisar e otimizar a disposição das peças em uma folha de material.

Nesting manual versus Nesting automático

O nesting automático em estaleiros navais oferece vantagens significativas em relação ao nesting manual. Otimiza a utilização de material e acelera os tempos de produção. O nesting manual, por outro lado, consome muito tempo, é suscetível de erros humanos e conduz frequentemente a uma utilização ineficaz do material. O nesting automático no Almacam poupa tempo, eliminando a necessidade de organizar manualmente as peças em uma chapa. O Almacam avalia a geometria e cria automaticamente o nesting mais inteligente graças às funções de nesting automático mais sofisticadas: rotação das peças em torno de qualquer ângulo, gestão das posições proibidas das peças e das prioridades de nesting, compactação dos nesting existentes, otimização do espaçamento entre as peças de um nesting existente, nesting de peças em N-niveis de reetrancias, nesting multiformato, gestão de colocações múltiplas, etc.

Geometria simples versus complexa

Ao contrário dos métodos básicos, os sistemas de nesting sofisticados podem tratar geometrias complexas e tamanhos de peças diferentes. Por exemplo, os algoritmos Almacam foram concebidos especificamente para gerir peças para estaleiros navais, com geometrias complexas, muitas peças individuais e poucas repetitivas. Os sistemas de nesting standard não conseguem responder a estas exigências.

Algoritmos desatualizados verus algoritmos continuamente melhorados

Reforçados ao longo de mais de 40 anos, os algoritmos de aproveitamento do Almacam são extremamente poderosos. Os nossos algoritmos Premium são continuamente melhorados por uma equipe dedicada de engenheiros e matemáticos que trabalham para aumentar a sua precisão e eficácia. Em contrapartida, um nesting ruim pode basear-se em algoritmos ultrapassados ou menos sofisticados que não conseguem otimizar de maneira eficaz a utilização dos materiais.

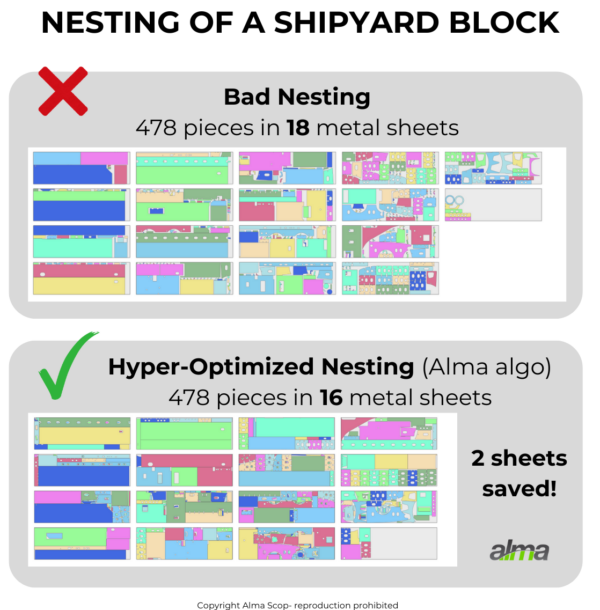

Comparação de nesting para utilização na construção naval

Para mostrar concretamente a diferença entre um nesting nã eficiente e um eficiente num software CAD-CAM para construção naval, a nossa equipe de engenheiros algoritmos fez simulações com duas situações opostas para a colocação de 478 peças em chapas metálicas para um bloco de estaleiro. Trata-se de uma simulação real, com peças reais de um projeto de construção naval.

- A primeira simulação com um nesting ruim requer 18 peças;

- A segunda simulação com um nesting hiper-otimizado (possível no Almacam) requer 16 chapas.

Como se pode ver, a economia de matéria-prima é enorme: 2 chapas para um único bloco, ou seja, cerca de 12,5%.

E você, quanto poderia poupar?

E se pudesse poupar um milhão de dólares?

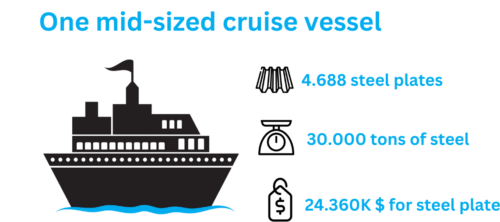

Para este segundo exemplo, pedimos a um dos nossos especialistas em estaleiros navais que utilizassem o exemplo da construção de um navio de cruzeiro, um navio de tamanho médio, não os maiores.

Os nossos pressupostos e cálculos

1 chapa de aço para construção naval

- 000 mm x 4.000 mm x 20 mm = 6,4 toneladas

- Preço do aço: $ 812 por tonelada (a partir de maio de 2024)

- 1 placa metálica = 6,4 ton x $ 812 = $ 5.197/placa

Uma chapa de aço normalizada para construção naval

1 navio de cruzeiro médio

- 00 peças de aço (para referência, o navio ‘’Wonder of the sea’’ construído pelos Chantiers de l’Atlantique contém 400.000 pelas de aço)

- = 30.000 toneladas de aço

- Número de chapas necessárias: 30.000: 6,4 = 4.688 chapas

- Custo: $ 24.360.000 de materiais de aço

Poupando recursos financeiros com um nesting eficaz

Acima, vimos que um bom nesting pode atingir 12,5% de poupança bruta. Imaginemos um nesting com uma poupança de apenas 4%. Verá as poupanças orçamentais que podemos obter.

O montante de coberturas metálicas para um navio de cruzeiro é de $ 24.360.000, com uma poupança de 4% = $ 974.000.

Para ser breve e claro, com um bom software CAM de nesting, um projeto de navio de cruzeiro pode poupar 1 milhão de dólares.

Quanto é que uma poupança de material de 4% representa para si por ano?

Material Savings are Greener

Redução dos resíduos de materiais

Como vimos, uma das principais vantagens do nesting é a redução significativa do desperdício de material. Ao utilizar um software de nesting avançado, os estaleiros podem planejar meticulosamente a localização de cada componente cortado a partir destas placas, garantindo o mínimo de material residual.

Na grande maioria dos casos, no setor dos estaleiros, o trabalho é realizado por ‘’bloco’’. Com o Almacam, é possível otimizar o nesting das peças provenientes de blocos diferentes.

Isto é muito interessante para certas espessuras, onde o número de peças a produzir em um bloco é limitado, o que reduz ainda mais as perdas de material. Além disso, com o Almacam, os retalhos são reutilizáveis e serão otimizados da mesma forma que uma chapa inteira. Nenhuma perda de nesting em retalhos.

Sustentabilidade e benefícios ambientais

O nesting também apoia os esforços de sustentabilidade na indústria marítima. Ao minimizar os resíduos, os estaleiros navais reduzem a quantidade de sucata metálica, o que, por sua vez, diminui o impacto ambiental. Além disso, as práticas de nesting eficientes podem reduzir o consumo de energia associado ao corte e processamento de materiais, contribuindo para os objetivos de sustentabilidade da indústria. A redução dos resíduos em milhares de aços não só poupa custos como também diminui o ônus ambiental da produção de aço novo, que envolve um consumo substancial de energia e emissões de CO₂.

O nesting eficiente ajuda a conservar os recursos naturais, otimizando a utilização das matéria-prima. Isso é particularmente importante, uma vez que a indústria do aço é uma das maiores fontes de emissões industriais de gases com efeito de estufa. Ao reduzir a necessidade de produção adicional de aço, os estaleiros navais podem diminuir significativamente a sua pegada de carbono, contribuindo para os esforços globais de combate às alterações climáticas.