Corte robotizado de tubos e perfis: um segmento de mercado ocupado por especialistas!

Published on 26/02/2021

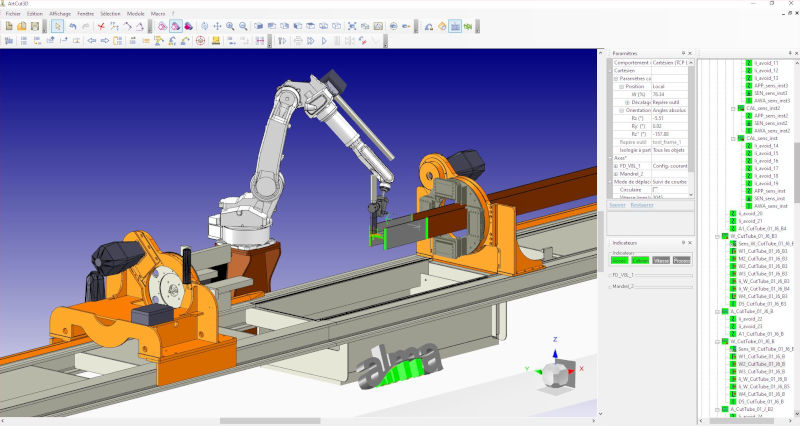

Em parceria com integradores robóticos, especialmente a Daihen Varstroj na Eslovênia, a Alma adaptou seu software de programação offline ao corte robotizado de tubos e perfis. Um segmento de mercado que responde aos problemas específicos entre os industriais e requer uma solução de software e de máquina muito elaborada. Esse tipo de aplicação ilustra perfeitamente a complementaridade entre o integrador e o editor de software para fornecer uma resposta personalizada ao cliente e ao valor agregado do CAM na gestão de instalações tão complexas.

Por que cortar tubos e perfis com um robô?

Os avanços tecnológicos dos últimos anos permitem agora a criação de máquinas e robôs de corte de tubos e perfis altamente automatizados e flexíveis com uma mecânica cada vez mais sofisticada. Tradicionalmente, o corte de tubos é feito por máquinas laser com uma cabeça de 5 eixos. Destacam-se entre elas as máquinas Mazak ou Bystronic, que são perfeitamente otimizadas para o corte a laser, com uma infinidade de opções específicas. Mas essas máquinas podem estar limitadas a corte de tubos de pequenos diâmetros e tamanho relativamente pequeno por razões de acessibilidade. Para cortar tubos de maior diâmetro – em geral superior a 400 mm – e de maior tamanho, alguns integradores de robôs desenvolvem células de corte com braços robotizados em vez de cabeças de 5 eixos.

Como os robôs têm um espaço de trabalho de mais de um metro de raio, eles podem cortar tubos e perfis de todos os tamanhos sem restrições de acessibilidade. Além disso, graças ao uso de um robô, essas instalações são muito mais flexíveis em termos da tipologia da peça a ser cortada. Elas não só cortam todos os tipos de tubos (redondo, retangular, etc.) e perfis (H, I, L, U, etc.) mas também fazem peças chanfradas com chapas planas.

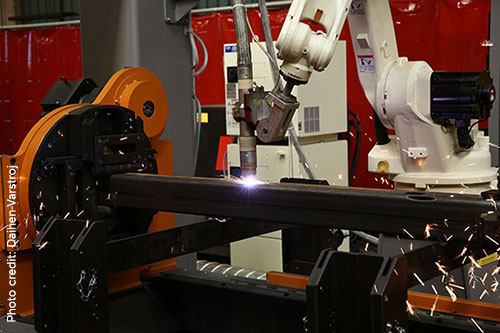

“Por exemplo, um de nossos clientes corta tanto chanfros em chapas de grande espessura quanto tubos de 500 mm de diâmetro ou perfis H400 na mesma máquina”, explica Nikola Smajgert, Project Manager da Daihen Varstroj. “A custo igual, estas instalações robotizadas têm a vantagem de uma maior flexibilidade e produtividade do que o corte de 5 eixos.”

Embora o corte robotizado de tubos e perfis seja um segmento de mercado específico, é do interesse de muitos setores industriais (caldeirarias, equipamentos de transporte e agrícolas, construção, etc.) e sua versatilidade permite abrir novos mercados para clientes que o utilizam como subcontratados. No entanto, essas instalações personalizadas devem ser perfeitamente dimensionadas para as necessidades dos clientes.

Como funcionam as células robotizadas de corte de tubos e perfis?

Existem dois tipos de cinemática para células robotizadas de corte de tubos:

- As células com um mandril que gira e traz as barras até a frente do robô para facilitar as configurações de corte. Estas máquinas são mais complexas, porém permitem uma melhor qualidade de corte porque a tocha pode permanecer vertical.

- As células sem mandril, adaptadas a perfis que não requerem corte sob a barra. A rotação do mandril pode então ser dispensada, basta simplesmente empurrar a barra sobre rolos. No entanto este tipo de instalação, menos onerosa, não é adequada aocorte de tubos redondos e retangulares. De fato, a acessibilidade do robô é muito difícil nas posições inicial e final, e o material fundido pode cair sobre a tocha.

Nessas instalações, o plasma substitui a fonte laser porque tem a vantagem de ser mais barato, eficiente em grandes diâmetros e muito facilmente embarcado em um braço robotizado. O plasma também pode ser usado para cortar tubos e perfis de grande espessura, sendo geralmente melhor para cortar perfis.

E a precisão?

Um dos pontos de atenção é a menor precisão de um robô em comparação com a de uma cabeça cartesiana. No entanto, ela ainda é suficiente para o corte na indústria pesada.

Para garantir uma boa precisão, é essencial incluir uma estratégia de reposicionamento de trajetória para compensar as deformações inevitáveis da peça. Existem várias estratégias. Uma medição a laser ou contato mecânico permite conhecer a posição real dos pontos característicos de uma barra e recalcular as trajetórias de acordo com as diferenças medidas. O controle de altura permite ajustar a altura da tocha durante o corte para garantir uma distância constante chapa/tocha através da medição da tensão.

Não há produção sem um software dedicado

Embora a grande maioria dos robôs sejam dirigidos por aprendizagem, é impossível pilotar uma célula robotizada de mais de 6 eixos no console. Tanto para garantir a precisão da peça desenhada em CAD, como também para não imobilizar a máquina durante a criação do programa. “Sem um software como o Almacam, essas máquinas seriam impossíveis de programar”, confirma Nikola Smajgert.

O Almacam Tube é capaz de criar um programa de robô a partir de um conjunto CAD de forma totalmente automática. Utilizando poderosos algoritmos de reconhecimento de tubos e perfis que calculam trajetórias a partir do modelo CAD, algoritmos inteligentes de nesting (imbricação) que otimizam a posição das peças na barra, e por fim, algoritmos de otimização das trajetórias dos robôs para evitar colisões e singularidades, a programação de máquinas complexas é uma brincadeira!

Para que esta automação funcione perfeitamente, é essencial que o software se adapte à máquina e não ao contrário. Assim, o Almacam 3D permite a modelização fiel da cinemática da máquina para evitar qualquer colisão, levar em conta os inevitáveis erros de orientação e os corrigir graças a uma calibração precisa.

Além disso, o Almacam leva em conta perfeitamente as estratégias de carga, descarga de tubos ou de abertura de mordentes, assim como os parâmetros de corte escolhidos automaticamente segundo o material e a espessura da peça. Todas essas estratégias podem ser personalizadas em função das restrições específicas de cada máquina.

Enfim, ao conseguir recuperar e processar dados de produção, o software se integra plenamente nos princípios da Indústria 4.0.

A importância da parceria entre o integrador e o desenvolvedor do software

Para o sucesso de um projeto, a perícia do integrador é mais importante do que a escolha da marca do robô. Também é essencial que exista uma boa proximidade entre o cliente, o integrador robótico e o desenvolvedor de software para definir e otimizar as regras de funcionamento da máquina. Para instalações que podem exigir até um ano entre a configuração inicial e a entrega ao cliente, é essencial trabalhar em conjunto desde o início do projeto.

Por exemplo, é graças a inúmeros testes em peças reais que a Daihen Varstroj e a Alma desenvolveram estratégias de apalpação para corrigir as posições do robô de acordo com as deformações dos tubos ou perfis, sendo estas inevitáveis em barras de até 12 metros de comprimento.

Em conclusão, não é por acaso que o Almacam Tube é o software líder do corte robotizado de tubos, este sucesso sendo devido a três fatores:

- Uma extrema perícia no corte de tubos a todos os níveis do processo (importação e modificação de conjuntos de tubos, geração de trajetórias a partir de um modelo de tubo CAD, gestão dos parâmetros de corte).

- Uma experiência de 30 anos na programação offline de robôs para corte e soldagem (gestão de todas as marcas de robôs e cálculo de trajetória sem singularidade ou colisão).

- Um software muito flexível para se adaptar às necessidades do fabricante e do usuário final.

Nikola Smajgert resume, do seu ponto de vista de parceiro: “Estamos muito satisfeitos com o serviço e a perícia da Alma, que é especialista, ao mesmo tempo, em software e robótica e conhece perfeitamente o domínio do trabalho do metal. Nossa cooperação técnica é muito eficaz, estamos no mesmo comprimento de onda. O que é muito importante para o sucesso do projeto do cliente”.

A empresa eslovena Daihen Varstroj é especialista em soldagem e corte térmico. Filial do fabricante japonês de robôs industriais OTC-Daihen, a Daihen Varstoj é o centro de produção e desenvolvimento na Europa para o grupo. A Daihen Varstroj tem uma vasta experiência em instalação de células robotizadas, sistemas de corte de chapas por plasma e geradores de soldagem. A Alma e a Daihen Varstroj têm cooperado desde 2015 no controle de células robotizadas e mesas de corte 2D.